فیبر کربن آزمایشگاهی

- ادیسون

- الیاف پلی اکریلونیتریل

- الیاف سلولزی

- الیاف فنلیک

- الیاف کربن

- باربری خودروسازی

- بافت تافته

- بافت کجراه

- بهسازی سازهها

- پارچه کولار

- پیرولیز

- تقویت سازه ها

- ساخت کامپوزیتها

- صنایع پزشکی

- صنایع تفریحی

- صنایع خودروسازی

- صنایع هوافضا

- صنایع ورزشی

- صنعت عمران

- فایبرگلاس

- فیبر کربن

- قطعات صنعتی

- قیر

- مقاومسازی

- مقاومسازی ساختمان

- هواپیماهای مسافربری

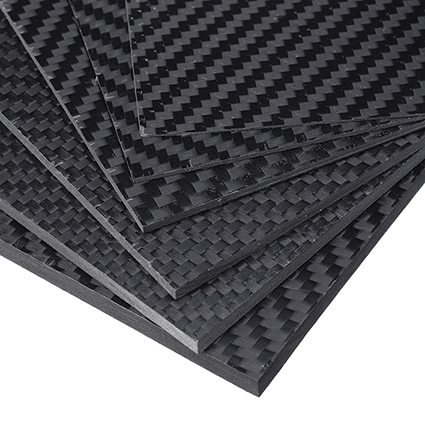

فیبر کربن

نخستین بار در سال 1879 میلادی زمانی که ادیسون از این ماده به عنوان رشته پر مقاومت در ایجاد روشنایی الکتریکی استفاده کرد، پای به عرصه علم گذاشت. در آغاز دهه 1960 بود که تولید موفق تجاری الیاف کربن، با اهداف نظامی و برای کاربرد در هواپیمای جنگی آغاز شد.

از مهمترین کاربردهای الیاف کربن در مقاومسازی و بهسازی سازهها و ساخت کامپوزیتها بوده و همچنین در موارد غیرنظامی مانند هواپیماهای مسافربری و باربری خودروسازی و ساخت قطعات صنعتی، صنایع پزشکی، صنایع تفریحی، ورزشی و… کاربرد دارد. الیاف کربن در کامپوزیتها به همراه رزین اپوکسی یا سایر رزینها استفاده میشود. کامپوزیت الیاف کربن در مواردی که استحکام و سختی بالا به همراه وزن کم و ویژگیهای استثنایی مقاومت در برابر خوردگی مدنظر باشند، بهترین گزینه موجود است. مقاومت مکانیکی در دمای بالا، خنثی بودن از لحاظ شیمیایی و ویژگی ضربهپذیری بالا نیز از دیگر مزایای این الیاف میباشد.

آمریکا نزدیک به 60 درصد تولید جهانی این الیاف را به مصرف میرساند در حالی که ژاپن تلاش میکند به میزان مصرفی برابر با 50 درصد تولیدات جهانی این محصول دست یابد. ژاپن به واسطه شرکت صنعتی توری، خود بزرگترین تولیدکننده الیافت کربن در جهان است. همچنین عمدهترین تولیدکننده الیاف کربن با استفاده از پیشزمینه قیر، ژاپن است.

الیاف کربن

فیبر کربن به الیافی گفته میشود که دست کم دارای 90 درصد کربن هستند و از پیرولیز کنترل شده الیافی ویژه به دست میآیند. اصطلاح الیاف گرافیتی در مورد الیافی به کار میرود که کربن آنها بیش از 99 درصد باشد .

انواع گوناگونی از الیاف بهعنوان پیشزمینه تولید فیبر کربن وجود دارد که دارای ویژگیهای انحصاری هستند. پرمصرفترین الیاف پیشزمینه عبارتند از : الیاف پلی اکریلونیتریل ، الیاف سلولزی (مانند ریون ویسکوز و پنبه) ، قیر حاصل از قطران ذغال سنگ و نوع ویژهای از الیاف فنلیک .

الیاف کربن از طریق پیرولیز پیشزمینه آلی که به شکل الیاف هستند، ساخته میشود. انجام عملیات حرارتی موجب حذف عناصری مانند اکسیژن، نیتروژن و هیدروژن و باقی ماندن کربن به شکل الیاف میشود. در پژوهشهایی که بر روی الیاف کربن انجامشده مشخص گردیده که ویژگی مکانیکی فیبر کربن با افزایش درجه تبلور و میزان جهتگیری الیاف پیشزمینه و کاهش نواقص موجود در آن بهبود مییابد. بهترین راه برای دستیابی به الیاف کربن با ویژگیهای مناسب، استفاده از الیاف پیشزمینه با بیشترین مقدار جهتگیری و حفظ آن در طی فرآیندهای پایدارسازی و کربنیزاسیون از طریق اعمال کشش در طول فرآیند است.

ویژگی الیاف کربن:

الیاف کربن به رنگ سیاه ، بدون بو بوده و قابل حل در آب نمیباشند، در مقابل اسیدها، بازها و حلالهای آلی مقاوم، ذوب نشدنی و غیرقابل انفجار هستند .این الیاف کاربرد گستردهای در صنعت کامپوزیت دارد که علاوه بر سبکی در قطعات به آنها استحکام کششی و مدول بالا میدهد. بیشترین کاربرد الیاف کربن در ساخت قطعات کامپوزیت هوایی، مخازن تحتفشار و مقاومسازی با FRP در ساختمانها میباشد.

انواع الیاف کربن:

الیاف کربن را میتوان بر اساس تعداد فیلامنت و مدول یانگ و استحکام و دمای نهایی عملیات حرارتی و نوع ماده اولیه به گروههای مختلفی تقسیمبندی کرد.

دستهبندی بر اساس خصوصیات فیزیکی:

الیاف کربن با مدول یانگ بسیار بالا بیشتر از 450 گیگاپاسکال

الیاف کربن با مدول یانگ بالا بین 350 تا 450 گیگاپاسکال

الیاف کربن با مدول یانگ متوسط بین 250 تا 350 گیگاپاسکال

الیاف کربن با استحکام کششی بالا و مدول یانگ پایین ، استحکام کششی بیش از 3 گیگاپاسکال و مدول یانگ کمتر از 200

الیاف کربن با استحکام کششی بسیار بالا ، بیشتر از 5 گیگاپاسکال

دسته بندی بر اساس نوع پیش زمینه:

الیاف کربن با پیش زمینه الیاف اکریلیک (پلی اکریلونیتریل)

الیاف کربن با پیش زمینه قیر صنعتی

الیاف کربن با پیش زمینه قیر مزو فاز

الیاف کربن با پیش زمینه قیر ایزوتروپیک

الیاف کربن با پیش زمینه الیاف ویسکوز ریون (ابریشم مصنوعی)

الیاف کربن با پیش زمینه فاز گازی

دستهبندی بر اساس دمای نهایی عملیات حرارتی:

الیاف نوع 1 ، دمای عملیات حرارتی بالاتر از 2000 درجه سانتیگراد ،الیاف HM

الیاف نوع 2، دمای عملیات حرارتی بالاتر از 1500 درجه سانتیگراد ،الیاف HS

الیاف نوع 3 ، دمای عملیات حرارتی بالاتر از 1000 درجه سانتیگراد، الیاف با استحکام پایین

تقسیمبندی الیاف کربن برحسب نوع ماده اولیه :

در حال حاضر سه نوع منبع برای تولید این الیاف وجود دارد :

-1الیاف کربن ساختهشده از گیاهان یا سلولزی

-2الیاف کربن ساختهشده از قیر ی

-3الیاف کربن ساختهشده از پلی اکریل نیتریل ( PAN )

نوع بافت الیاف کربن:

پارچه کربن یکی از مهمترین و پرکاربردترین دستاوردهای بشر در دهه گذشته بود. پارچه کربن از الیاف کربن تهیه و بافته میشود که در مقایسه با فایبرگلاس (الیاف شیشه) و (آرامید) از ضریب الاستیسیته بهتری بر پارچه کولار خوردار است.

پارچههای این الیاف در 3 نوع تولید میشود که هرکدام از این نوع بافتها برای یک کاربرد خاص موردتوجه قرار میگیرد:

بافت ساده (plain) :

بافت تافته یا Plain سادهترین و رایجترین نوع بافت پارچه کربن است، بطوریکه نخهای تاروپود یکدرمیان رو و زیر قرار میگیرند .پارچه متقارن بوده و از ثبات ابعادی خوبی برخوردار است. از ویژگیهای دیگر این بافت افتادگی کم پارچه به دلیل بافت متراکم آن است.

بافت کجراه (Twill) :

به بافت Twill کجراه نیز اطلاق میشود چون در سطح پارچه راهراه های اریبی مشهود است. این نوع بافت در اثر پیشروی مرحلهای نخهای تار به وجود میآید. بافت Twill به دلیل انعطافپذیری نسبت به بافت Plain بیشتر در ساخت سطوح منحنی کامپوزیتی بکار میرود.

بافت تک جهته (UD) :

طبق تعریف به پارچهای Uni-Directional اطلاق میشود که حداقل 90 % وزن پارچه در یکجهت (تار یا پود) باشد. اینجا از نخی ترموپلاست و قابل ذوب در جهت دیگر استفاده میشود تا در اثر حرارت و نرم شدگی و اتصال به نخهای کربن، آنها را در موقعیت خود تثبیت نماید.

روش تولید الیاف کربن:

الیاف اکریلیک به دلیل دارا بودن بیش از 55% کربن در ساختار خود یکی از بهترین پیش زمینهها جهت تولید الیاف میباشند. تولید الیاف کربن از پیشزمینه الیاف پلی اکریلونیتریل دارای سه مرحله اساسی است:

مرحله پایدار سازی اکسیداسیونی: در این مرحله الیاف اکریلیک هم زمان با اعمال کشش تحت عملیات حرارتی اکسیداسیونی در محدوده دمایی 200 تا 300 درجه سانتیگراد قرار میگیرد. این عملیات پلی اکریلونیتریل را به ترکیبی با ساختار نردبانی یا حلقهای تبدیل میکند.

مرحله کربونیزاسیون: بعد از اکسیداسیون ، بدون اعمال کشش در پیرامون دمای 1000 درجه سانتیگراد در محیط خنثی ( معمولاً نیتروژن ) برای مدت چند ساعت تحت عملیات حرارتی کربونیزاسیون قرار میگیرد. در طی این فرایند، عناصر غیر کربنی آزاد میشود و الیاف کربن با بالانس جرمی 50 درصد به نسبت الیاف اکریلیک اولیه به دست میآید.

مرحله گرافیتاسیون: با توجه به نوع الیاف کربن مورد نظر ، از لحاظ ضریب کشسانی ، و اعمال این مرحله در محدوده دمایی 1500 – 3000 درجه سانتیگراد موجب بهبود درجه جهتگیری بلورهای کربنی در جهت محور الیاف و بنبراین باعث بهبود ویژگیها میشود.

تولید الیاف کربن از دیگر پیشزمینهها نیز کمابیش دارای مراحل اصلی است مشابه مراحل فوق است.

مشخصههای ساختاری الیاف کربن بیشتر با دستگاههای میکروسکوپ الکترونی و پراش پرتوی ایکس قابل بررسی است. بر خلاف گرافیت، ساختار کربن بدون هرگونه نظم سه بعدی است. در الیاف کربن بر پایه پلی اکریلو نیتریل، ساختار الیاف در طی عملیات پایدارسازی اکسیداسیونی و متعاقب آن کربونیزاسیون، از ساختار زنجیرهای خطی به ساختار صفحهای تغییر میکند. به این ترتیب صفحات اصلی در پایان مرحله کربونیزاسیون در جهت محور طولی الیاف قرار میگیرند. بررسیهای پراش پرتو ایکس با زاویه باز نشان میدهد که با افزایش دمای عملیات کربونیزاسیون ، ارتفاع انباشتگی و مقدار جهتگیری صفحات اصلی، افزایش مییابد.

چنانچه مرحله پایدارسازی به صورتی مناسب انجام گیرد، در آن صورت استحکام کششی و ضریب کشسانی با کربونیزاسیون تحت کشش، به مقدار بسیار زیادی در محصول الیاف کربنی نهایی بالا میرود. استحکام الیاف کربن به نوع پیش زمینه، شرایط فرایند، دمای عملیات حرارتی و وجود نواقص ساختاری در الیاف، ارتباط دارد.

کاربرد مختلف الیاف

مقاومسازی ساختمان با (FRP)، تقویت و تعمیر ساختمانها و بهسازی لرزهای سازه

استفاده در صنعت خودروسازی. مانند ساخت قطعات موتور، کمک فنر، ملحقات چرخ و جعبه فرمان، لنت ترمز، بدنه ماشین مسابقه، بدنه کشتیها، فنرهای لول و… . [خودرو McLaren F1 نخستین خودروی تولید شده در سال 1996 میلادی میباشد که تمامی بدنه آن از جنس فیبر کربن است

استفاده در صنعت هواپیماسازی؛ ساخت اجزای سازهای ماهوارهها، سازههای داخلی هواپیماهای مسافرین مانند پنل صندلیهای کربنی، میزهای کربنی، نوک هواپیماهای مافوق صوت، قطعات حساس موتور هواپیماها.

این هواپیمای فین ایر که توسط کمپانی ایرباس ساخته شده است ۳۵درصد مواد مصرف شده در آن از جنس الیاف کربن میباشند.

مزایای CFRP:

نسبت بسیار زیاد استحکام به وزن – مقاومت کششی بالا

نسبت بالای مدول کششی الاستیسیته به وزن

استحکام مناسب در برابر خستگی

ضریب انبساط حرارتی بسیار پائین

قابلیت بافت و تولید پارچه

مقاومت بالا در برابر خوردگی

معایب CFRP:

کرنش گسیختگی بسیار کم و شکننده بودن

کربن هادی الکتریکی است.

کرنش کم در لحظه شکست

مقاومت ضربهای کم

خواص الیاف کربن:

جدول زیر خواص انواع مختلف الیاف را نشان میدهد. مدول الاستیک این الیاف میتواند در 2 گروه باشد : مدول پایین و مدول بالا. مدول میتواند به اندازه 157 گیگاپاسکال برای الیاف کربن بر پایه قیر، پایین و تا 383 گیگاپاسکال برای الیاف بر پایه PAN بالا میباشد. استحکام کششی نیز از 1367 مگاپاسکال برای الیاف بر پایهPAN تغییر میکند. تغییر طول الیاف کم ( حدود 1% ) است. الیاف مدول بالاتر دارای طول تغییر کمتری نسبت به الیاف مدول پایینتر میباشند. از این رو کامپوزیتهای فایبر کربنی به دلیل تغییر طول محدود الیاف ترد میباشند.

به طور متوسط الیاف کربن هدایت دهندههای خوبی از الکتریسیته هستند. الیاف قیر دارای هدایت الکتریکی بهتری نسبت به الیاف بر پایه PAN میباشند. ضریب انبساط حرارتی (طولی) الیاف کربن اندکی منفی است و با افزایش مدول منفیتر میشود. این انقباض میتواند با ضریب مثبت انبساط حرارتی زمینه ترکیب شده و یک ضریب انبساط حرارتی نزدیک صفر را حاصل کند.

الیاف کربن رشته الیافی است که از حرارت دادن مواد آلی (ریون) که قسمت عمده ی آن کربن می باشد که با قرار دادن در محیط گازهای بی اثر بدست می اید. الیاف کربنی مواد مختلفی از جمله پلی اکریل نیتریل و قیر و … بدست می آید. الیاف کربنی مشکی رنگ، غیر حلال در آب و بدون بو هستند. مقاومت بالایی در برابر اسید ها و باز ها و حلال های آلی دارند. الیاف کربن به شکل رول هایی به عرض ۵/۰ و طول ۱۰۰متر عرضه میشود. این الیاف به صورت یک جهته که در آن فیبر های کربن موازی با راستای صفر و دو جهته که در آن فیبر های کربنی در دو جهت صفر و نود برهم عمودند. الیاف کربن در زمینههای متعددی مانند تقویت، مقاوم سازی و تعمیر سازهها، صنایع دفاعی، صنعت خودرو و بسیاری از صنایع مهم دیگر کاربرد دارد. الیافی که در ساخت کامپوزیت کربنی بکار می روند CFRP ها معمولا توسط عناصری به نام رزینهای اپوکسی به اعضا و المانها متصل شده و میتوانند ظرفیت بارگذاری و مقاومت برشی و خمشی عناصر مختلف در سازه را افزایش دهند.

الیاف کربنی:

الیاف های کربنی مقاومت بالایی در برابر حرارت دارند، در نتیجه از جمله الیاف غیر قابل انفجار محسوب می شوند. سبک بودن الیاف کربنی باعث می شود مقاومت و مدول داشته باشند که این همین امر سبب شده است که کاربرد گسترده ای در صنعت کامپوزیت و مقاوم سازی داشته باشد. بهترین مزایای الیاف کربنی مقاومت کششی بسیار بالای ان نسبت به وزن است. الیاف کربن در برابر اشعه X نفوذناپذیر است. رشته های الیاف کربن از فیبر کربنی ساخته می شود که در اشکال بلوری گوناگونی ساخته می شود. الیاف کربنی ضریب الاستیک بالاتری نسبت به الیاف شیشه و کولار دارد. همچنین ضریب انبساط گرمایی الیاف کربنی در دماهای مختلف کم است که این امر باعث میشود که اندازه ی الیاف کربن در دماهای مختلف ثابت و پایدار بماند. این الیاف کربنی با مدول الاستیسیته و مقاومت های کششی مختلف و با بافت های یک جهته و دو جهته برای بکارگیری در کامپوزیت و مقاوم سازی انواع سازه های بتنی تولید می گردد. صنعت هوافضا نخستین و در عین حال اصلی ترین مصرف کننده ی الیاف کربن است. زیرا این صنعت نیازمند موادی با وزن کم، سفتی و سختی زیاد، مقاومت بالا با ضریب انبساط حرارتی کم است.

مزایای الیاف کربنی:

1 نفوذ ناپذیر بودن الیاف کربنی در برابر اشعه X و افزایش ظرفیت باربری

۲ مقاومت کششی و مدول الاستیسیته ی بسیار بالای الیاف کربنی نسبت به وزن

۳ الیاف کربنی رسانای برق هستند.

۴ ضریب انبساط گرمایی پایین الیاف کربنی و بالا بودن ضریب الاستیک آن

۵ استحکام بالای خستگی الیاف کربنی

۶ تغییر طول بسیار پایین آن حدود ۱/۰

۷ مقاوم در برابر محیط خورنده ی اسیدی و مواد شیمیایی

۸ الیاف کربن قوی تر از سایر مصالح سنتی مانند فولاد و ۷۰% سبکتر از فولاد است.

۹ الیاف کربنی به دلیل وزن کم و دوام بیشتر جایگزین آلومینیوم در صنعت ساخت هواپیما شده اند.

۱۰ قابلیت بافته شدن و تولید پارچه به دلیل انعطاف پذیر بودن الیاف کربن

۱۱ الیاف کربن ۴ برابر بیشتر از فولاد و ۸ برابر بیشتر از آلومینیوم در تست کشش مقاومت دارد.

۱۲ برخلاف سبک تر بودن الیاف کربنی نسبت به سایر فلزات خم کردن ان دشوار تر است.

۱۳ به دلیل بالا بودن انعطاف پذیری الیاف کربنی می توان در زمینه ی مقاوم سازی از آن در سطوح منحنی به خصوص ستون دایره ای استفاده کرد.

۱۴ افزایش ظرفیت باربری و افزایش مقاومت خمشی و برشی سازه

۱۵ الیاف کربنی ضریب الاستیک بالایی نسبت به الیاف شیشه و کولار دارند.

معایب الیاف کربنی:

۱ کربن رسانای الکتریکی است که این امر سبب ایجاد اتصال کوتاه در قطعات غیر عایق می شود.

۲ پایین بودن مقاومت ضربه ای الیاف کربنی در برابر ضربه ی ناگهانی

۳ قیمت الیاف کربنی

۴ کرنش در شکست

۵ به دلیل تغییر طول محدود (حدود ۱/۰) الیافی ترد به حساب می آیند.

کاربرد الیاف کربن در صنعت عمران:

یکی از روش ها برای مقاوم سازی و تعمیر ساختمان ها و سازه های بتنی استفاده از مواد پلیمری است.به گونه ای که استفاده از انواع کامپوزیت ها از اواسط سال ۱۹۸۰ توجه مهندسین را به خود جلب کرده است. این سیستم نیز در سازه های چوبی، فولادی و بنایی کاربرد دارد. سیستم CFRP که از انواع کامپوزیت پر استفاده در صنعت ساختمان سازی است که در آن رشته ی الیافی از جنس کربن است. این سیستم یک جایگزین مناسب برای روش های تقویت سازه ها در قدیم مانند ژاکت فولادی و پوشش های بتنی است به صورتی که علاوه بر مقاوم سازی سازه باعث مقاومت سازه در برابر خورندگی، کاهش وزن سازه می گردد.

برخی از دلایل مقاوم سازی ساختمان عبارت است از:

- مقاوم سازی لرزه ای برای رعایت الزامات آیین نامه های موجود

- آسیب های وارده ناشی از تصادفات و یا شرایط محیطی

- وجود اشتباه در طراحی اولیه

- تغییر کاربری سازه

- افزایش ظرفیت سازه ای

اعضای یک سازه امکان دارد به دلایل مختلفی از جمله نداشتن سختی، کمبود مقاومت، شکل پذیری و ماندگاری نیاز به مقاوم سازی داشته باشد. الیاف کربن و کامپوزیت های آن در مقاوم سازی ساختمان مسلح کاربرد زیادی دارد. استفاده از تیر کربنی باعث نازک شدن دیوار می شود در نتیجه استفاده بهینه از فضا می شود.مخلوط کردن الیاف کربن با آسفالت باعث می شود استحکام و ثبات ابعادی آن افزایش یابد.کربن قطر آسفالت را ۳۵/۰ کاهش می دهد و عمر آن را بیش از ۲ برابر می کند

مقاوم سازی و تقویت برشی تیر بتنی با استفاده از لمینیت FRP

موارد کاربرد_الیاف کربن در دیگر صنایع:

الیاف کربن در صنایع هوافضا:

- استفاده ی پرکاربرد در صنعت هوافضا به دلیل وزن کم و دوام بالاتر از آلومینیم

- استفاده از الیاف کربنی در ارتش به دلیل وزن پایین آن در ساخت هواپیما و هلیکوپتر به طوریکه یک قطعه از فیبر کربن یک سوم یک قطعه ی فولادی وزن دارد.

الیاف کربن در صنایع ورزشی:

- استفاده از الیاف کربنی در ساخت تجهیزات ورزشی مانند راکت تنیس و کمان ها و …

الیاف کربن در صنایع خودروسازی

- استفاده از الیاف کربنی در صنعت خودروسازی برای ساخت اتاقک و قالب های صندلی

الیاف کربن در صنایع پزشکی:

- استفاده از این محصول در صنایع پزشکی و ساختن اندام مصنوعی بدلیل داشتن خاصیت رادیوسنتری بالا

- استفاده از الیاف های کربنی در توربین های بادی به دلیل استحکام و دوام بالاتر نسبت به الیاف شیشه

- استفاده از الیاف کربنی برای کاهش الکتریسیته ی ساکن تولید شده در رایانه های لپ تاب و چاپگر ها به دلیل رسانا بودن الیاف کربنی

کاربرد فیبر کربن در تقویت سازه ها

صدها هزار پل، پارکینگ، ساختمان بلند و دیگر سازههای بتنی و چوبی در دنیا، به تقویت و ترمیم نیاز دارند. بازار محصولاتی که بتوانند این کار را انجام دهند بسیار گسترده است. بیش از ۱۵۰۰ سازه بتنی تاکنون با کامپوزیت تقویت شده اند. هنگامی که از کامپوزیتها به جای فولاد استفاده میشود، زمان ساخت و ساز کاهش یافته و وزن کلی سازه به مقدار قابل توجهی کم میشود و در اغلب موارد اختلال ایجاد شده در کارهای دیگر کاهش مییابد. تقویت کننده های کامپوزیتی معمولاً از صفحات فولادی ارزان تر نیستند ولی کارایی بهتری دارند.

شرایط نگهداری الیاف کربنی:

- الیاف کربنی باید در محیطی خشک دمای ۴ تا ۴۰ درجه سانتی گراد و دور از تابش نور خورشید نگهداری شود.

جهت خرید به فروشگاه مراجعه کنید.